Toen ik voor het eerst over plaatbewerking hoorde, besefte ik hoe essentieel het is in de moderne productie. Het proces omvat het transformeren van platte metalen platen tot specifieke vormen en structuren door middel van snij-, vorm- en verbindingstechnieken. Deze methoden stellen industrieën in staat om alles te creëren, van autocarrosserieën tot architectonische ontwerpen.

De vraag naar plaatbewerkingsprocessen blijft groeien. Bijvoorbeeld:

Er wordt verwacht dat het automobielsegment de komende jaren een samengestelde jaarlijkse omzetgroei (CAGR) van 7,03% zal behalen.

De bouwsector, die 54,9% van het volumeaandeel in handen heeft, zal naar verwachting snel groeien.

Deze groei onderstreept hoe essentieel deze processen zijn voor industrieën waarin precisie en duurzaamheid van groot belang zijn.

Belangrijkste punten

Plaatbewerking verandert platte metalen platen in bruikbare onderdelen. Hierbij worden snij-, vorm- en verbindingstechnieken gebruikt. Dit is belangrijk voor industrieën zoals de auto-industrie en de bouw.

Het kiezen van het juiste metaal is erg belangrijk. Denk aan de kosten, de sterkte en de levensduur. Dit zorgt ervoor dat het materiaal beter bij het project past en beter presteert.

Moderne snijmethoden, zoals laser- en plasmasnijden, zijn zeer nauwkeurig. Ze verspillen ook minder materiaal. Door deze gereedschappen te gebruiken, kan de productie sneller verlopen.

De afwerking van het oppervlak is essentieel voor de stevigheid en uitstraling. Methoden zoals poedercoaten voorkomen roest en zorgen ervoor dat producten langer meegaan.

Leren over plaatbewerking kan leiden tot nieuwe ideeën voor het maken van dingen. Bestudeer dit gebied om betere ontwerpen te maken en sneller te werken.

Wat is plaatbewerking?

Definitie en doel

Toen ik voor het eerst met plaatbewerking in aanraking kwam, besefte ik dat het meer is dan alleen het vormen van metaal. Het is een proces waarbij dunne, platte platen metaal worden omgezet in functionele onderdelen of structuren. Dit omvat technieken zoals snijden, buigen, ponsen en lassen. De veelzijdigheid van dit proces maakt het mogelijk om met verschillende metalen te werken, waaronder staal, aluminium, koper en zelfs titanium.

Een fascinerend aspect is hoe de dikte van plaatmetaal wordt gemeten. Deze wordt aangegeven met een diktemeter, waarbij lagere getallen dikkere platen betekenen. Zo is metaal van 30 gauge erg dun, terwijl 8 gauge veel dikker is. Deze precisie maakt plaatbewerking ideaal voor het maken van componenten met specifieke afmetingen en vormen.

Belang in de productie

Plaatbewerking speelt een cruciale rol in de productie. Het stelt industrieën in staat om duurzame en nauwkeurige componenten efficiënt te produceren. Ik heb bijvoorbeeld gezien hoe HVAC-systemen afhankelijk zijn van plaatwerk voor het maken van luchtkanalen en ventilatiesystemen. Bouwprojecten gebruiken het ook voor dakbedekking, balken en architectonische panelen.

Het proces verbetert ook de productie-efficiëntie. Een casestudy van Dalsin Industries liet zien hoe het herontwerpen van een 9-delige assemblage tot één plaatwerkcomponent de kosten met 22% en de cyclustijd met 57% verlaagde. Een ander voorbeeld betrof geautomatiseerd CNC-paneelbuigen, wat de cyclustijd met 60% verkortte en het materiaalverbruik met 17% verminderde. Deze voorbeelden laten zien hoe nauwkeurige plaatbewerking zowel de kosteneffectiviteit als de productiviteit verbetert.

Veelvoorkomende toepassingen

Plaatbewerking is overal. In de bouw wordt het gebruikt voor dakgoten, regenpijpen en veiligheidsvoorzieningen. De lucht- en ruimtevaart gebruikt het voor romppanelen en vleugelbekleding. De auto-industrie gebruikt het voor carrosseriepanelen en chassiscomponenten. Zelfs elektronica profiteert van behuizingen en omkastingen van plaatstaal.

Hier volgt een kort overzicht van de toepassingen in verschillende sectoren:

Van de bouw tot de gezondheidszorg: plaatverwerkers leveren een bijdrage aan talloze industrieën. Hun expertise zorgt ervoor dat plaatwerkcomponenten voldoen aan de eisen van de moderne productie.

Soorten metalen die worden gebruikt bij plaatbewerking

Veelgebruikte materialen (staal, aluminium, koper)

Toen ik voor het eerst begon met het bestuderen van plaatbewerking, was ik verbaasd over de verscheidenheid aan gebruikte metalen. Elk metaal heeft unieke eigenschappen die het geschikt maken voor specifieke toepassingen. Tot de meest voorkomende materialen behoren staal, aluminium en koper.

Staal onderscheidt zich door zijn sterkte en duurzaamheid. Het is een populaire keuze voor industriële en bouwprojecten. Ik heb het in alles zien worden gebruikt, van bouwconstructies tot zware machines. Vooral roestvrij staal wordt gewaardeerd om zijn corrosiebestendigheid en thermische stabiliteit. Deze eigenschappen maken het ideaal voor omgevingen met hoge temperaturen.

Aluminium is een andere populaire optie. Het is lichtgewicht maar toch sterk, en daarom domineert het de transportsector. Sterker nog, 65% van de aluminium plaatproducten wordt gebruikt in de auto- en ruimtevaart. Ik heb gemerkt dat de relatieve sterkte en roestbestendigheid het perfect maken voor de ontwikkeling van brandstofefficiënte voertuigen.

Koper, hoewel minder gebruikelijk, speelt een essentiële rol in elektrische en sanitaire systemen. De uitstekende geleidbaarheid en vervormbaarheid maken het onmisbaar voor bedrading en leidingen. Hoewel het niet zo sterk is als staal of aluminium, vullen de unieke eigenschappen ervan een niche die andere metalen niet kunnen.

Hier is een snelle vergelijking van deze metalen:

Factoren die de materiaalkeuze beïnvloeden

Het kiezen van het juiste metaal voor een project is niet altijd eenvoudig. Verschillende factoren spelen een rol, en ik heb geleerd dat het vinden van de juiste balans tussen deze factoren essentieel is voor een succesvolle productie.

Kosten spelen vaak de eerste rol. Zo vermindert de overstap van staal naar aluminium in auto-ontwerpen het gewicht met 65%, wat resulteert in een brandstofbesparing van 6-8% voor elke 10% gewichtsbesparing. Aluminium kan echter duurder zijn dan staal, dus de beslissing hangt af van het projectbudget.

De sterkte-gewichtsverhouding is belangrijk voor de prestaties. Lichtgewicht metalen zoals aluminium blinken uit in toepassingen waar gewichtsbesparing cruciaal is.

Duurzaamheid is een andere overweging. De corrosiebestendigheid van roestvrij staal maakt het ideaal voor buiten of vochtige omgevingen.

Bewerkbaarheid en lasbaarheid beïnvloeden het gemak van de productie. Sommige metalen zijn gemakkelijker te snijden, buigen of lassen, wat tijd en arbeidskosten kan besparen.

De complexiteit van het ontwerp speelt ook een rol. Voor ingewikkelde ontwerpen zijn mogelijk metalen nodig die buigzamer zijn, zoals koper.

Hieronder volgt een overzicht van de aanvullende factoren:

Uiteindelijk hangt de materiaalkeuze af van de specifieke behoeften van het project. Ik heb gemerkt dat inzicht in deze factoren bijdraagt aan de beste resultaten bij plaatbewerking.

Belangrijkste processen in het plaatbewerkingsproces

Toen ik me voor het eerst verdiepte in het plaatbewerkingsproces, realiseerde ik me hoe cruciaal de belangrijkste processen zijn voor precisie en efficiëntie. Deze processen – snijden, vormen en verbinden – vormen de ruggengraat van plaatbewerking. Elke stap speelt een unieke rol bij het transformeren van ruwe metalen platen tot functionele componenten.

Snijtechnieken

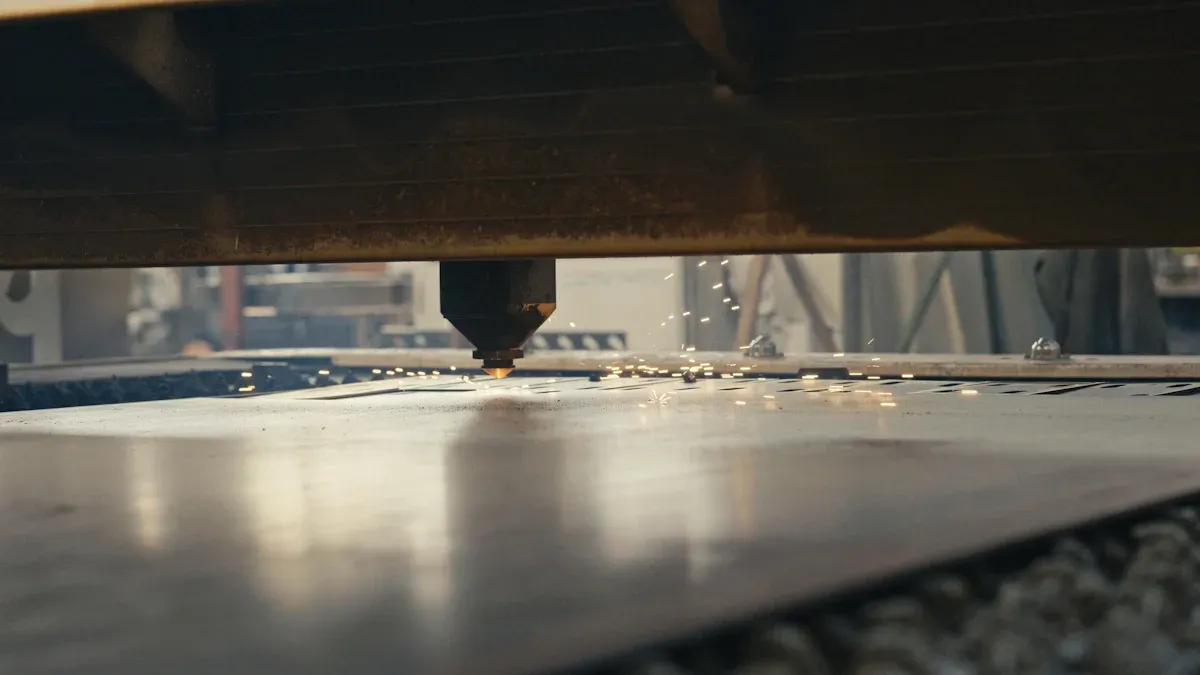

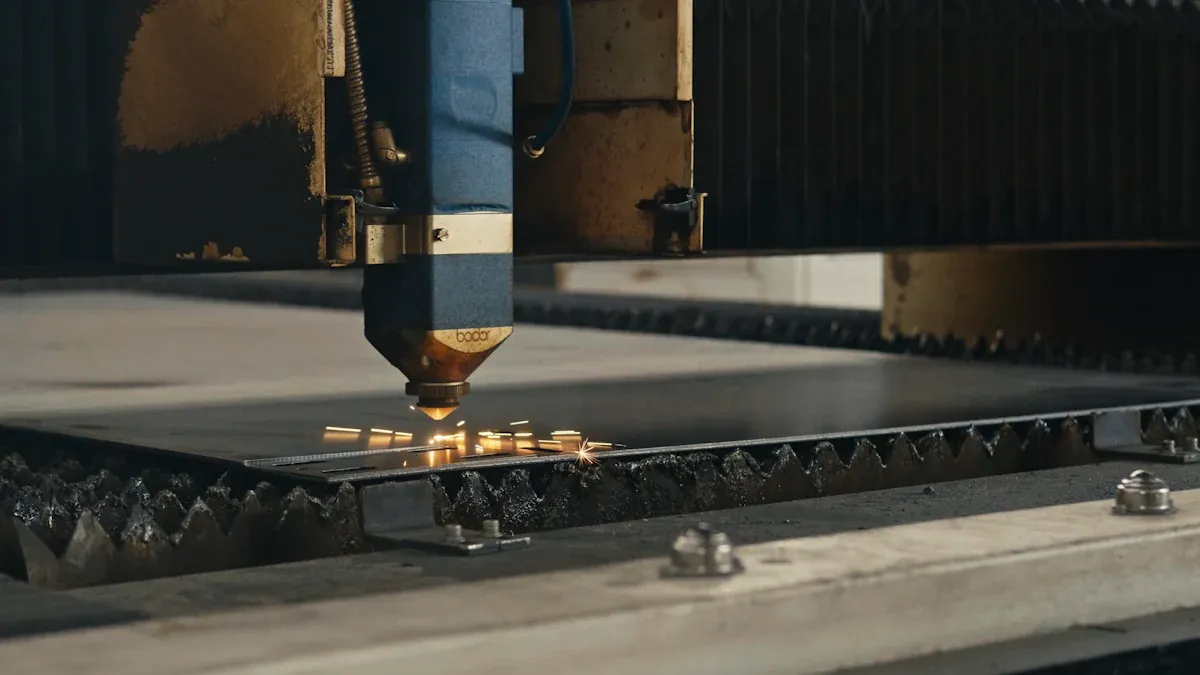

Snijden is de eerste stap in het plaatbewerkingsproces. Het omvat het opdelen van een plaatwerkstuk in kleinere delen of specifieke vormen. Ik heb gezien hoe geavanceerde snijtechnieken de productie-efficiëntie verbeteren en afval verminderen. Enkele veelgebruikte methoden zijn lasersnijden, plasmasnijden en waterstraalsnijden.

Lasersnijden onderscheidt zich door zijn precisie. Het gebruikt een gerichte lichtbundel om door metaal te snijden, wat zorgt voor maatnauwkeurigheid en gladde randen. Plasmasnijden daarentegen gebruikt geïoniseerd gas om door dikkere materialen zoals staal te snijden. Waterstraalsnijden is ideaal voor warmtegevoelige toepassingen, omdat het water onder hoge druk gemengd met schuurmiddel gebruikt om te snijden zonder warmte te genereren.

Hieronder ziet u een tabel die het belang van snijtechnieken voor de productie-efficiëntie benadrukt:

Bij Foxsen hebben we geavanceerde CNC-snijsystemen geïmplementeerd om de precisie en productiviteit te verbeteren. Deze systemen integreren automatisering en AI, wat adaptieve snijsnelheden en defectvoorspelling mogelijk maakt. Deze innovatie heeft de manier waarop plaatbewerkingstechnieken in de moderne productie worden toegepast, radicaal veranderd.

Vormtechnieken

Vormtechnieken vormen het plaatwerkstuk in de gewenste vorm. Deze stap omvat buigen, walsen en stansen. Ik heb gemerkt hoe vormtechnieken complexe ontwerpen mogelijk maken, terwijl de structurele integriteit van het metaal behouden blijft.

Buigen is een van de meest voorkomende methoden. Hierbij worden kantbanken gebruikt om het metaal in specifieke hoeken te buigen. Walsen is een andere techniek waarbij cilindrische of gebogen vormen worden gecreëerd door het plaatmetaal door rollen te voeren. Stansen houdt in dat het metaal in mallen wordt geperst om ingewikkelde patronen of vormen te creëren.

Technologische vooruitgang heeft een revolutie teweeggebracht in de vormtechnieken. Zo hebben geautomatiseerde CNC-paneelbuigsystemen de cyclustijden tot wel 60% verkort. Deze systemen minimaliseren ook het materiaalgebruik, waardoor het proces kosteneffectiever wordt. Bij Foxsen hebben we deze innovaties omarmd om efficiënt hoogwaardige plaatwerkstukken te leveren.

Verbindingstechnieken

Verbindingstechnieken brengen afzonderlijke plaatcomponenten samen tot een complete constructie. Ik heb gemerkt dat deze stap cruciaal is om de duurzaamheid en functionaliteit van het eindproduct te garanderen. Veelgebruikte methoden zijn lassen, lijmen, mechanisch bevestigen en solderen.

Lassen is de meest gebruikte verbindingsmethode. Het smelt metalen samen met behulp van warmte, waardoor sterke en permanente verbindingen ontstaan. Lijmen biedt echter unieke voordelen, zoals een gelijkmatige spanningsverdeling en de mogelijkheid om verschillende materialen te verbinden. Mechanische bevestigingsmiddelen, zoals schroeven en klinknagels, zijn eenvoudig te demonteren, waardoor ze ideaal zijn voor onderhoudstoepassingen. Bij solderen worden toevoegmaterialen gebruikt om componenten te verbinden, wat zorgt voor goede afdichting en vermoeiingsweerstand.

Hieronder ziet u een tabel waarin verschillende verbindingsmethoden worden vergeleken:

Ik heb gezien hoe lijmverbindingen aan populariteit hebben gewonnen voor lichtgewicht constructies en trillingsdemping. Het verbetert ook de esthetiek door zichtbare bevestigingsmiddelen of lassporen te elimineren. Bij Foxsen geven we prioriteit aan verbindingstechnieken die aansluiten bij de behoeften van onze klanten, wat zorgt voor optimale prestaties en ontwerpflexibiliteit.

Stappen in het plaatbewerkingsproces

Ontwerpen en blauwdrukgeneratie

Toen ik voor het eerst leerde over het belang van ontwerpen in het plaatbewerkingsproces, besefte ik hoe cruciaal het is om deze stap goed uit te voeren. De ontwerpfase vormt de basis voor het gehele productieproces. Het omvat het maken van gedetailleerde blauwdrukken die elke volgende stap begeleiden en precisie en efficiëntie garanderen.

Ik benadruk altijd het belang van Design for Manufacturing (DFM)-strategieën in deze fase. Deze strategieën helpen bij het optimaliseren van ontwerpen om fouten te verminderen en de maakbaarheid te verbeteren. Het opnemen van productietoleranties zorgt bijvoorbeeld voor consistentie en kwaliteit in het eindproduct. Technische tekeningen dienen als blauwdruk en bevatten essentiële informatie zoals afmetingen, materiaalspecificaties en afwerkingseisen.

Nauwkeurige maatvoering is essentieel. Ik heb gezien hoe het gebruik van Geometrische Maatvoering en Tolerantie (GD&T) de nauwkeurigheid behoudt door toleranties duidelijk te definiëren en afmetingen te baseren op één referentiepunt. Deze aanpak minimaliseert de tolerantiestapeling, die kan leiden tot verkeerd uitgelijnde componenten.

Tip: Geef altijd prioriteit aan duidelijkheid in technische tekeningen. Duidelijk gedefinieerde afmetingen en toleranties voorkomen onduidelijkheden, besparen tijd en verminderen fouten tijdens de productie.

Materiaalkeuze

Materiaalkeuze is een andere cruciale stap in het plaatbewerkingsproces. Ik heb geleerd dat de keuze van het juiste materiaal een project kan maken of breken. Deze beslissing heeft niet alleen invloed op de kosten, maar ook op de prestaties en duurzaamheid van het eindproduct.

Verschillende criteria beïnvloeden de materiaalkeuze. Economische aspecten spelen een belangrijke rol, aangezien de materiaalkeuze de ontwerp- en productiekosten beïnvloedt. Operationele aspecten, zoals mechanische sterkte en oppervlakteafwerking, bepalen hoe goed het materiaal presteert in de beoogde toepassing. Prestatie-eigenschappen, zoals corrosiebestendigheid en maatvastheid, zijn essentieel voor producten die worden blootgesteld aan zware omstandigheden.

Hieronder vindt u een tabel met een samenvatting van deze criteria:

Bij de materiaalkeuze weeg ik deze factoren vaak af tegen de eisen van het project. Staal is bijvoorbeeld ideaal voor toepassingen die sterkte en duurzaamheid vereisen, terwijl aluminium uitblinkt in lichtgewicht ontwerpen. Koper is perfect voor elektrische systemen vanwege zijn geleidbaarheid.

Snijden en vormen

Snijden en vormen is waar de magie in het plaatbewerkingsproces plaatsvindt. Deze stap transformeert ruwe metalen platen in de gewenste vormen en maten. Ik heb gezien hoe geavanceerde technieken zoals lasersnijden, plasmasnijden en waterstraalsnijden deze fase revolutioneren.

Lasersnijden is mijn favoriet voor precisie. Het gebruikt een gerichte lichtbundel om door metaal te snijden, waardoor gladde randen en nauwkeurige afmetingen ontstaan. Plasmasnijden is beter geschikt voor dikkere materialen zoals staal, terwijl waterstraalsnijden ideaal is voor warmtegevoelige toepassingen.

Vormen omvat technieken zoals buigen, walsen en stansen. Buigen maakt gebruik van kantbanken om metaal in specifieke hoeken te buigen. Walsen creëert cilindrische of gebogen vormen door de plaat door rollen te voeren. Stansen perst het metaal in mallen, waardoor ingewikkelde patronen of ontwerpen ontstaan.

Hieronder volgt een stapsgewijze uitleg van het snij- en vormproces:

Ik benadruk altijd het belang van precisie bij parameterinstellingen. Testen in kleine series vormt een brug tussen theoretische instellingen en de praktijk, wat een consistente kwaliteit garandeert. Continue monitoring tijdens de productie helpt de nauwkeurigheid te behouden en verspilling te verminderen.

Let op: Snijden en vormen zijn onlosmakelijk met elkaar verbonden stappen. Een goede voorbereiding en test tijdens het snijden zorgen voor een soepele vormgeving, terwijl continue monitoring de kwaliteit gedurende het hele proces garandeert.

Montage en verbinding

Toen ik me voor het eerst verdiepte in de assemblagefase van het plaatbewerkingsproces, besefte ik hoe cruciaal deze is voor het creëren van duurzame en functionele producten. Deze stap omvat het combineren van afzonderlijke componenten tot een complete structuur. De keuze van de verbindingsmethoden hangt af van de eisen van het materiaal, het ontwerp en de toepassing.

Een van de meest voorkomende technieken die ik ben tegengekomen, is lassen. Hierbij wordt warmte gebruikt om metalen onderdelen aan elkaar te smelten, waardoor sterke en permanente verbindingen ontstaan. In de auto-industrie zorgt lassen bijvoorbeeld voor de structurele integriteit van carrosserieën. Een andere methode die ik ben tegengekomen, is lijmen. Deze techniek verdeelt de spanning gelijkmatig en werkt goed voor het verbinden van verschillende materialen. Mechanische bevestigingsmiddelen, zoals schroeven en klinknagels, zijn ideaal voor toepassingen die een eenvoudige demontage vereisen.

Hieronder vindt u een tabel met een samenvatting van enkele geavanceerde verbindingsmethoden en hun toepassingen:

Ik heb gemerkt dat deze methoden unieke voordelen bieden. Zo maakt flow-boren-schroeven het voorboren van gaten overbodig, wat tijd bespaart en materiaalverspilling vermindert. Adaptieve verbindingselementen zorgen voor robuuste vergrendelingen, waardoor ze perfect zijn voor dragende toepassingen.

Tip: Kies altijd een verbindingsmethode die aansluit bij de materiaaleigenschappen en ontwerpvereisten. Dit garandeert optimale prestaties en een lange levensduur van het eindproduct.

Oppervlakteafwerking en kwaliteitscontrole

Oppervlakteafwerking is de laatste stap in het plaatbewerkingsproces. Het verbetert het uiterlijk, de duurzaamheid en de functionaliteit van het product. Ik heb geleerd dat afwerkingsprocessen, zoals verven, poedercoaten en anodiseren, een essentiële rol spelen bij de bescherming van het metaal tegen corrosie en slijtage.

Een van de meest fascinerende aspecten van afwerking is de impact ervan op de levensduur van producten. Gladdere oppervlakken verminderen bijvoorbeeld de wrijving, wat leidt tot minder energieverlies en slijtage. Verbeterde afwerkingen minimaliseren ook onregelmatigheden in het oppervlak, wat corrosie helpt voorkomen. Ik heb gezien hoe dit de levensduur van producten verlengt, vooral in zware omstandigheden.

Hieronder ziet u een tabel met de voordelen van oppervlakteafwerking:

Kwaliteitscontrole is in deze fase net zo belangrijk. Ik heb gezien hoe fabrikanten inspectiemethoden zoals visuele controles, diktemetingen en hechtingstesten gebruiken om ervoor te zorgen dat de afwerking voldoet aan de industrienormen. Gedetailleerde documentatie gedurende het hele proces helpt de traceerbaarheid te behouden en garandeert een consistente kwaliteit.

Let op: investeren in hoogwaardige afwerkingsprocessen verbetert niet alleen de productprestaties, maar verlaagt op termijn ook de onderhoudskosten.

Toepassingen van plaatbewerking

Automobiel- en lucht- en ruimtevaart

Toen ik voor het eerst hoorde over de rol van plaatwerk in de auto- en luchtvaartindustrie, was ik verbaasd over de veelzijdigheid ervan. Plaatbewerkers maken componenten die essentieel zijn voor de prestaties van voertuigen en vliegtuigen. In de auto-industrie wordt plaatwerk gebruikt voor carrosseriepanelen, chassis en structurele onderdelen. Deze componenten moeten lichtgewicht maar toch duurzaam zijn om het brandstofverbruik en de veiligheid te verbeteren.

Ik heb gezien hoe geavanceerde processen zoals lasersnijden en stansen de precisie in autotoepassingen verbeteren. Zo werd een elektromagnetisch-akoestisch transducersysteem gebruikt om de vervormbaarheid van plaatstaal te beoordelen. Dit systeem bereikte frequentiemetingen tot 7,5 MHz, waarmee een correlatie werd vastgesteld tussen de dimensieloze frequentieverhouding en de vervormbaarheid van het staal. Dit onderzoek is cruciaal voor de optimalisatie van plaatwerk in de autoproductie.

In de lucht- en ruimtevaart speelt plaatbewerking een sleutelrol bij het maken van romppanelen, vleugelhuiden en interne structuren. Deze onderdelen moeten bestand zijn tegen extreme omstandigheden en tegelijkertijd lichtgewicht blijven. Het proces zorgt ervoor dat vliegtuigonderdelen voldoen aan strenge veiligheids- en prestatienormen.

Bouw en architectuur

Plaatbewerking heeft de bouw- en architectuursector getransformeerd. Ik heb gezien hoe plaatwerk wordt gebruikt voor dakbedekking, goten, ventilatiesystemen en decoratieve panelen. De duurzaamheid en aanpasbaarheid maken het ideaal voor zowel structurele als esthetische toepassingen.

Een van de meest fascinerende aspecten is hoe plaatbewerkers bijdragen aan moderne architectonische ontwerpen. Ze gebruiken vormtechnieken om ingewikkelde patronen en vormen te creëren die de esthetiek van gebouwen verbeteren. Zo worden gebogen metalen panelen vaak gebruikt in hedendaagse ontwerpen om een strakke en moderne look te creëren.

Plaatwerk verbetert ook de efficiëntie in de bouw. Geprefabriceerde componenten verkorten de installatietijd en arbeidskosten. Ik heb gezien hoe deze aanpak projecten versnelt en tegelijkertijd hoge kwaliteitsnormen handhaaft.

Consumptiegoederen en apparaten

Plaatbewerking is alomtegenwoordig in consumentengoederen en apparaten. Ik heb gezien hoe het wordt gebruikt om onderdelen te maken die hoge sterkte en precisie vereisen. Denk hierbij aan chassis, beugels, frames, panelen, behuizingen en structurele componenten in producten variërend van koelkasten tot elektronische apparaten.

Het proces zorgt ervoor dat deze componenten voldoen aan de eisen van moderne productiemethoden. Zo werden eindige-elementenmethoden (FEM) gebruikt om de eigenfrequenties van een klankbord te analyseren. Deze studie toonde aan dat de frequenties toenemen met de dichtheid en elasticiteit van het materiaal. Dit onderzoek belicht hoe plaatbewerking de geluidskwaliteit van muziekinstrumenten zoals piano's optimaliseert.

Plaatverwerkers geven ook prioriteit aan duurzaamheid en esthetiek bij consumptiegoederen. Ik heb gezien hoe oppervlakteafwerkingstechnieken, zoals poedercoating, het uiterlijk en de levensduur van producten verbeteren. Deze methoden zorgen ervoor dat apparaten en elektronica jarenlang functioneel en visueel aantrekkelijk blijven.

Als ik terugdenk aan het plaatbewerkingsproces, zie ik hoe het de ruggengraat vormt van de moderne productie. Het vermogen om ruw metaal om te zetten in precieze, duurzame componenten maakt het onmisbaar in alle sectoren. Van de auto-industrie tot de lucht- en ruimtevaart, de veelzijdigheid van plaatwerk zorgt ervoor dat het aan uiteenlopende behoeften voldoet.

Ontwikkelingen zoals machine learning hebben de efficiëntie verder verbeterd. Zo verbetert vroege detectie van gereedschapsslijtage nu de kwaliteit van het werkstuk en vermindert het aantal fouten. Inline slijtagekwantificering bereikt afwijkingen van slechts 0,83% bij het stansen en 2,21% bij het rolvormen. Deze innovaties zorgen voor consistente resultaten en minimaliseren afval.

Ik raad iedereen die geïnteresseerd is in productie aan om dit vakgebied te verkennen. Of je nu een product ontwerpt of een proces optimaliseert, kennis van plaatbewerking kan nieuwe mogelijkheden bieden.

Veelgestelde vragen

Wat is het verschil tussen plaatmetaal en plaatmetaal?

Plaatmetaal is dunner dan plaatmetaal. Ik heb geleerd dat plaatmetaal doorgaans minder dan 6 mm dik is, terwijl plaatmetaal dikker is. Dit onderscheid maakt plaatmetaal ideaal voor lichtgewicht toepassingen, zoals autopanelen, terwijl plaatmetaal geschikt is voor zware toepassingen zoals scheepsbouw.

Hoe kies ik het juiste plaatwerk voor mijn project?

Ik houd altijd rekening met factoren zoals sterkte, gewicht en corrosiebestendigheid. Aluminium is bijvoorbeeld geschikt voor lichtgewicht ontwerpen, terwijl roestvrij staal roestbestendig is in buitenomgevingen. Door het materiaal af te stemmen op de behoeften van het project, worden duurzaamheid en prestaties gegarandeerd.

Kan plaatmetaal gerecycled worden?

Ja, plaatwerk is zeer recyclebaar. Ik heb gezien hoe industrieën metalen zoals aluminium en staal hergebruiken om afval te verminderen en grondstoffen te besparen. Recycling verlaagt ook de productiekosten, waardoor het een milieuvriendelijke en economische keuze is.

Welke gereedschappen worden gebruikt om plaatmetaal te snijden?

Veelgebruikte gereedschappen zijn onder andere lasersnijders, plasmasnijders en waterjetmachines. Ik heb gemerkt dat lasersnijders uitblinken in precisie, terwijl plasmasnijders dikkere materialen verwerken. Waterjetmachines zijn perfect voor warmtegevoelige projecten, omdat ze geen warmte genereren tijdens het snijden.

Is plaatbewerking duur?

De kosten zijn afhankelijk van factoren zoals het materiaaltype, de complexiteit van het ontwerp en het productievolume. Ik heb ontdekt dat bulkbestellingen en efficiënte ontwerpen de kosten kunnen verlagen. Zo vermindert het gebruik van geautomatiseerde processen zoals CNC-snijden de arbeidskosten en materiaalverspilling.